몰리브덴 유리 용융 전극 제조

간략한 소개

몰리브덴 유리 용융 취 분말 야금 방법에 의해 중심 전극. 다가오는 도핑 원료 분말 후 소결 몰리브덴 빌렛을 수득 가압 소성 및 다른 섹터 후 골고루 혼합 하였다. 이어서 코킹 공정 다단 몰리브덴 전극 재결정 소둔 후, 드로잉 교정, 연마 등의 공정이 다른 사양의 시리즈를 만들었다. 몰리브덴 성능이 양호한 특성 얻어지는 유리가 소정 범위에있는 동안 만, 노 및 전극의 수명을 연장하는 용융 유리 전극을 획득. 프로세스의 각 단계에서의 제조 공정을 제어 할뿐만 아니라 고품질의 몰리브덴 전극을 제조하기 위해, 또한 원료로서 고품질 몰리브덴 분말을 구입한다.

재료는 저 융점 불순물이 상당히 감소 산소 함량을 배제 할 수 있도록 원료로서 고순도 몰리브덴 산 암모늄, 몰리브덴 분말 제제 첫번째 선택 좋은 성능. 실험에 의하면 이해하고, 입자는 고품질의 몰리브덴 전극의 제조에 적합한 몰리브덴 분말의 분산에 너무 가깝게되어있다. 또, 엄밀하게 환원 단계에서와 같이, 두 단계 환원 방법은 몰리브덴 금속 분말의보다 나은 성능을 얻기 위해 사용될 수 있고, 제조 공정을 제어한다. 일반적으로는 8.5MPa에 대해 사용 가압 압력 강도 동안,이 입자 향상 컴팩트 밀도와 강도의 기계적 물린 힘을 개선하는 데 도움이 될 것입니다. 몰리브덴은 양호한 고온 특성을 갖기 때문에, 소결 중에, 그것이 널리 초기 융합 소결법을 채용 소결 전류는 전류 퓨즈의 90 %이다.

코킹 몰리브덴 소성 가공의 방법은, 스웨이 징 공정 상태의 전극 치우침 응력 분포가되지 않도록 내부 조직 외부 부당 전극 불균일 변형 큰 표면 변형이 작고 변형도 중심을 일으킬 유니폼. 스웨이 징 공정에서, 가공 온도와 변형 처리 패스는 주된 두 가지 요인은 엄격 처리 온도 및 처리는 전달 제어 우수한 성능 몰리브덴 전극을 수득한다. 일반적으로, 단조 공정에서 전극은 전극 대신 이하 변형력 균일 변형 왜곡 위조 작은 고주파의 변형을 전달한다. 또한, 매끄러운 느린 온난화 스테이지 절연 시스템의 사용은 과도한 내부 숨겨진 균열 등의 결함으로 인한 열 응력을 방지하고, 균일 한 입자 크기가 작고, 또한 전극의 품질을 향상시킬 수 있도록, 내부 빈 몰리브덴 전극의 외부 사이의 온도 차이를 최소화한다. 그리고 정확하게 가열 온도 및 시간을 제어하고, 몰리브덴 전극의 증가 된 산소 함량으로 인한 산소의 침입을 방지하기 위해, 몰리브덴이 산화되지 수소 전극 블랭크를 보호 도입하여, 수소 단조 몰리브덴 사마 부로 사용될 수있다 손실 단조.

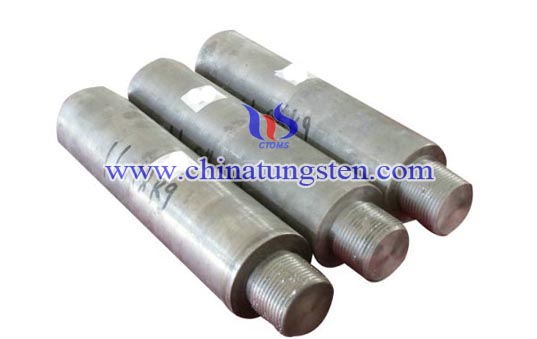

몰리브덴 전극의 제조 방법

1.열은 몰리브덴 산화 몰리브덴에 구운. 2.산화 몰리브덴 수소는 바이 패스, 가열 될 몰리브덴 분말을 감소시켰다. 3.몰리브덴 분말로드 오일 및 고무 몰드 빈 소결 몰리브덴 일정한 밀도를 갖는 200 ~ 300MPa의 압력 Ø820 × 1,600mm 정수압 성형 장치에서 밀봉 하였다. 4.빈 치밀한 소결 몰리브덴 부근 수소 중간 주파 유도 가열 온도 소결 보호 몰리브덴 분말 성형체. 5.수소 보호 단조에서 소결체, 따뜻한 단조 몰리브덴 전극 빈. 6.마지막으로, 가공 몰리브덴 전극이된다.