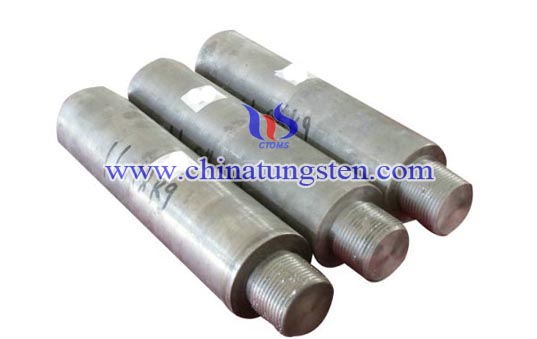

钼熔化玻璃电极的制备

简介

钼熔化玻璃电极主要是通过粉末冶金的方法制取的。即将原料粉末进行掺杂,然后混合均匀,在经过压制、预烧垂熔等环节制得钼坯条。再经过多阶段的旋锻加工、再结晶退火、拉丝、矫直、磨光等一系列工序制成不同规格的钼电极。制得高性能的钼熔化玻璃电极不仅可以延长电极和熔炼炉的使用寿命,同时对于制得性能良好的玻璃具有一定程度的影响。要生产高质量的钼电极不仅要控制好每个阶段生产流程中的工艺,还必须采购高质量的钼粉作为原材料。

制备性能良好的钼粉首先要选用高纯度的钼酸铵作为原料,这样可以排除材料中低熔点杂质,显著的降低氧含量。根据实验了解,中颗粒和接近正太分布的钼粉适合生产高质量的钼电极。另外,要严格控制生产工艺,如在还原阶段,可以采用两步还原法,得到性能较好的钼金属粉末。在压制过程中压力强度一般采用8.5MPa左右,这样有利于提高颗粒间的机械咬合力,使压坯的密度和强度得到提高。在烧结过程中,由于钼具有良好的高温性能,因此广泛采用垂熔烧结法,其烧结电流为熔断电流的90%。

旋锻是钼进行塑性加工的一种方式,旋锻过程不合理容易造成电极不均匀变形,表面变形程度大,中心变形程度小,使得电极的内外组织分布不均匀,且应力分布的状态也不均匀。在旋锻过程中,加工温度和加工道次的变形量是主要的两个因素,要制得性能优良的钼电极要严格控制加工温度和加工道次。一般来说,电极在锻造过程中,道次变形量小,锻打频率高,在较小的变形力作用下变形有利于电极均匀变形。另外,采用缓慢平滑升温、阶段保温制度以尽量减小钼电极坯内外温差,防止热应力过大造成内部隐裂纹等缺陷,且以保证得到的晶粒细小而均匀也可以提高电极的质量。且在锻造时可以采用通氢钼丝马弗炉,通过精确控制加热温度和加热时间,且通入氢气保护使得钼电极坯不会被氧化,可避免由氧的侵入造成钼电极含氧量增加和锻造损耗。

钼电极的生产流程

1.将钼酸铵加热焙烧成三氧化钼。 2.三氧化钼经通氢、加热还原成为钼粉。 3.将钼粉装入耐油橡胶模具中密封后在Ø820×1600mm等静压设备中于200~300MPa压力下成型为具有一定密度的钼烧结坯。 4.钼粉坯在有氢气保护的中频感应电炉中高温烧结为接近致密的钼烧结坯。 5.烧结坯在氢气保护下热锻、温锻为钼电极坯。 6.最后通过机械加工成为钼电极。