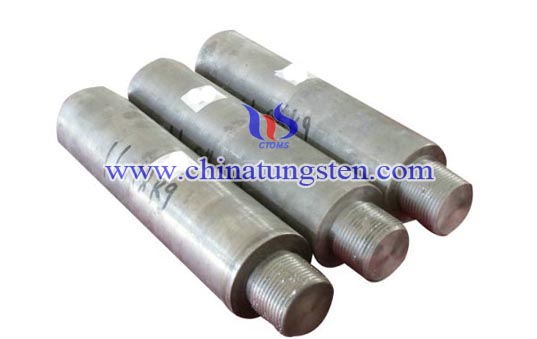

鉬熔化玻璃電極的製備

簡介

鉬熔化玻璃電極主要是通過粉末冶金的方法制取的。即將原料粉末進行摻雜,然後混合均勻,在經過壓制、預燒垂熔等環節制得鉬坯條。再經過多階段的旋鍛加工、再結晶退火、拉絲、矯直、磨光等一系列工序製成不同規格的鉬電極。制得高性能的鉬熔化玻璃電極不僅可以延長電極和熔煉爐的使用壽命,同時對於制得性能良好的玻璃具有一定程度的影響。要生產高品質的鉬電極不僅要控制好每個階段生產流程中的工藝,還必須採購高品質的鉬粉作為原材料。

製備性能良好的鉬粉首先要選用高純度的鉬酸銨作為原料,這樣可以排除材料中低熔點雜質,顯著的降低氧含量。根據實驗瞭解,中顆粒和接近正太分佈的鉬粉適合生產高品質的鉬電極。另外,要嚴格控制生產工藝,如在還原階段,可以採用兩步還原法,得到性能較好的鉬金屬粉末。在壓制過程中壓力強度一般採用8.5MPa左右,這樣有利於提高顆粒間的機械咬合力,使壓坯的密度和強度得到提高。在燒結過程中,由於鉬具有良好的高溫性能,因此廣泛採用垂熔燒結法,其燒結電流為熔斷電流的90%。

旋鍛是鉬進行塑性加工的一種方式,旋鍛過程不合理容易造成電極不均勻變形,表面變形程度大,中心變形程度小,使得電極的內外組織分佈不均勻,且應力分佈的狀態也不均勻。在旋鍛過程中,加工溫度和加工道次的變形量是主要的兩個因素,要制得性能優良的鉬電極要嚴格控制加工溫度和加工道次。一般來說,電極在鍛造過程中,道次變形量小,鍛打頻率高,在較小的變形力作用下變形有利於電極均勻變形。另外,採用緩慢平滑升溫、階段保溫制度以儘量減小鉬電極坯內外溫差,防止熱應力過大造成內部隱裂紋等缺陷,且以保證得到的晶粒細小而均勻也可以提高電極的品質。且在鍛造時可以採用通氫鉬絲馬弗爐,通過精確控制加熱溫度和加熱時間,且通入氫氣保護使得鉬電極坯不會被氧化,可避免由氧的侵入造成鉬電極含氧量增加和鍛造損耗。

鉬電極的生產流程

1.將鉬酸銨加熱焙燒成三氧化鉬。 2.三氧化鉬經通氫、加熱還原成為鉬粉。 3.將鉬粉裝入耐油橡膠模具中密封後在Ø820×1600mm等靜壓設備中於200~300MPa壓力下成型為具有一定密度的鉬燒結坯。 4.鉬粉坯在有氫氣保護的中頻感應電爐中高溫燒結為接近緻密的鉬燒結坯。 5.燒結坯在氫氣保護下熱鍛、溫鍛為鉬電極坯。 6.最後通過機械加工成為鉬電極。